球阀 耦合GT-Cool软件建立发动机冷却系统一维仿真模型

【摘要】以某款国产1.5L柴油机配备的新型阀门式电子节气门为研究对象,拟合大循环流量比重与阀门开度的函数关系,并对其起草PID控制策略。耦合GT-Cool硬件构建底盘冷却系统一维仿真模型,结果阐明PID控制策略才能实现冷却液体温的准确控制。将电控硅油离合器吊扇与该电子节气门匹配,仿真结果阐明,全载荷下吊扇性能平均减少66.18%,最大幅度为3.34kW,实现了对冷却系统的匹配优化。

1序言

冷却系统除了起冷却作用,但是其在汽车起动、暖机、行驶及停机的各个阶段都要保证汽车的动力性、经济性及零部件的使用寿命[1]。汽缸作为调节冷却液大小循环的关键零件,在冷却系统中的作用非常关键。传统的蜡式差速器具备响应速率慢、开启水温固定等劣势[2],不能对冷却液湿度进行准确控制,易导致过冷、过热或内燃机功率消耗过大等问题,新型阀门式电子节气门通过变压器控制阀门的开度来对大小循环的流量进行精确调节[3~5],从而实现室温的准确控制,亦可减低底盘功率的损失。本文主要对阀门式电子节气门的控制策略进行研究,并对目标车型的冷却系统进行优化。

2电子节气门的工作原理

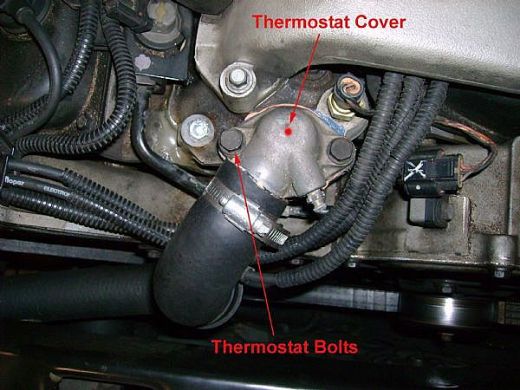

使用应适于某国产1.5L单缸4缸底盘的阀门式电子节气门,其结构如图1所示。其主要包括马达、传动蜗轮、球阀1、球阀2和电机以及各通路的管线。该电子节气门通路之间借助两个阀门的开度来实现汽车在冷起动、暖机、行驶及停机不同载荷下冷却液循环的控制。阀门1控制冷却液大小循环的流量,球阀2实现暖机过程中与车箱加热器的传热。

图1电子节气门的结构示意

暖机和冷起动阶段,阀门2处于关掉状态。冷却液回路在辅助电机的作用下,流经布置在进气歧管附近的冷却水套,吸收进气糖分与车箱加热器传热,实现底盘的迅速起动;暖机过程结束后阀门2开启;为保证内燃机零部件的耐久性以及汽车的动力性和经济性,马达推动阀门1晃动来控制冷却液大小循环的流量;传统冷却系统在内燃机停机后便停止工作,易使内燃机形成热浸现象[6]。该电子节气门在停机后,阀门1和阀门2处于关掉状态。在辅助电动电机作用下,冷却液从汽缸盖处流回机体,带走内燃机内的糖分以提高停机后的热负荷。

3电子节气门流量特征

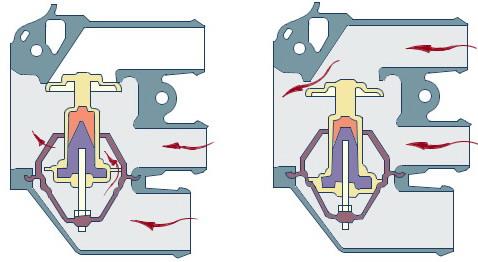

该汽缸的核心结构为O形阀门,其作用是控制冷却液大、小循环的流量,具备快开的流量特征。该快开型特征可增加阀门在小开度时的响应速率,同时防止在大开度时的流量波动。阀门1的拐角在0°~85°之间调节大、小循环的流量。当拐角为0°时,阀门1关掉,冷却液全部流经小循环;当阀门拐角为85°时,阀门1全部开启,冷却液全部流经大循环。

研究阀门摇动对冷却液大、小循环对应流量的影响,可实现对冷却液体温的准确控制。定义阀门开度为当前载荷下阀门拐角占阀门全开角(85°)的比列。通过台架实验,剖析阀门不同开度和电机不同扭矩时,对冷却液大、小循环流量的分配状况。实验选用的电机扭矩为2000r/min、3000r/min和4000r/min,阀门开度分别为3%、7%、10%、15%、30%、50%、70%和100%。不同电机扭矩和阀门开度下的冷却液大/小循环的流量占总流量的比重如图2所示。

图2汽缸流量特征曲线

由图2可知,对于不同的电机扭矩,冷却液大循环流量所占比重几乎相似。取上述数据的平均值,得到大循环流量平均比重与阀门开度的关系曲线,即大循环流量比重是阀门开度的单一函数,与电机扭矩无关。运用硬件中的三次拟合得到阀门开度-冷却液大循环流量比重的关系式:

式中,x为阀门开度;y为大循环冷却液流量比重。

对应的电子节气门小循环流量特征曲线即差速器的流量特征曲线。

4最佳冷却液气温

以汽油消耗率作为最佳冷却液体温的评定标准。冷却液体温过高,燃料的雾化疗效较好,汽油消耗率降低;冷却液体温过低,零件热负荷较大,易导致早燃和爆震等害处。综合考虑底盘的经济性和动力性,冷却液气温应维持在90~105℃。依据底盘台架实验,目标车型在不同载荷下分别以90℃、95℃、100℃和105℃作为目标冷却液湿度进行研究,图3所示为火花塞开度25%和100%下的汽油消耗率状况。

图3不同负荷率、不同冷却液气温下的汽油消耗率

由图3可知,在低速小负荷载荷(扭矩大于3000r/min且进气道开度大于50%)下,较高的冷却液气温对应的汽油消耗率较低,成因是低速小负荷时,缸内气温较低,较高的冷却液可以给汽缸加热,促使燃料的充分燃烧;在高速大负荷(车速为6000r/min时的所有进气道开度,以及100%进气道开度时的所有扭矩载荷)时,较低的冷却液气温对应较低的汽油消耗,成因是此刻底盘以动力输出为主,较低的冷却液气温可维持汽缸较高的湿度,促使燃料的充分燃烧[7];在中速中等负荷(扭矩大于3000r/min且进气道开度为50%~70%,以及扭矩3000~5000r/min且进气道开度大于75%)阶段,为了减少零部件的热负荷并保证喷雾有较差的雾化疗效,最低汽油消耗率对应中等的冷却液体温。参照最低汽油消耗率,初步拟定3种不同载荷下的最佳冷却液体温,如表1所列。

表1不同载荷下的最佳冷却液气温℃

5仿真模型构建与电子节气门控制策略

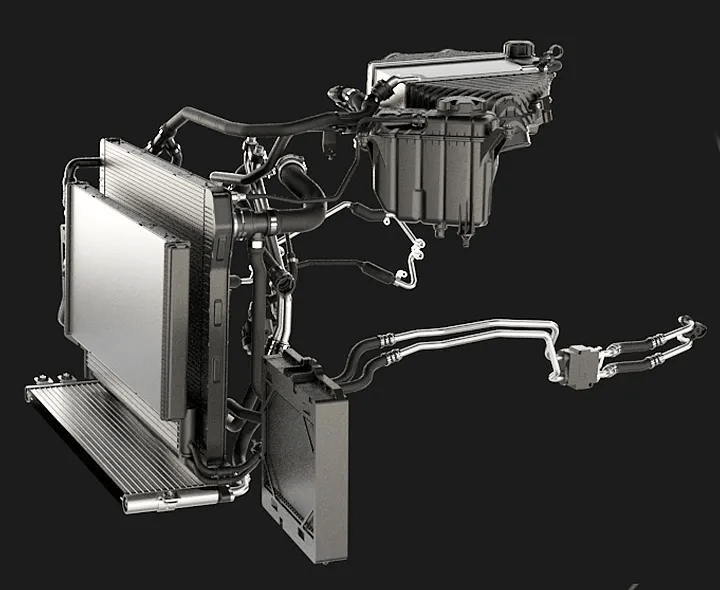

5.1推行冷却系统仿真模型

考虑到要在稳态载荷下对电子节气门的控制策略及冷却系统优化进行研究,反复进行实验除了历时并且费用较高,所以确立目标车型的冷却系统仿真模型,对应底盘参数如表2所列。对底盘冷却系统进行台架实验,选择车速为1500r/min、2000r/min、3000r/min、4000r/min、5000r/min、6000r/min,进气道开度为25%、50%、75%和100%,得到不同载荷下冷却系统的散热量,并通过实验分别得到电机、风扇和散热器的功耗曲线。

表2底盘技术参数

为便于模型的构建,作如下假定:

a.冷却液流通管线设置为光滑,即不考虑流动损失;

b.模型中无电子电扇模块,依据底盘冷却液出口水温,在传统电扇模块的基础上设定电扇车速查询表来取代电子吊扇。

基于以上假定,推行冷却系统一维仿真模型。将实验得到的电机、风扇和散热器功耗曲线对应数据键入到模型中对应的模块中。边界条件与实验相似,即环境湿度25℃,环境压力0.1MPa,空气相对温度70%,外界风速为零。

运用实验荣获数据对模型进行验证,对底盘出口冷却液的流量进行校准。为与实验保持一致,仿真估算底盘在外特征汽缸全开时不同怠速下的底盘冷却液出口流量。表3是不同怠速下,实验与模型的冷却液流量数据。两者的偏差约在±5%,则推行的模型较为靠谱,可取代实验对电子节气门的控制策略和冷却系统的优化进行仿真。

表3冷却液流量实验值与仿真值对比

5.2电子节气门控制策略

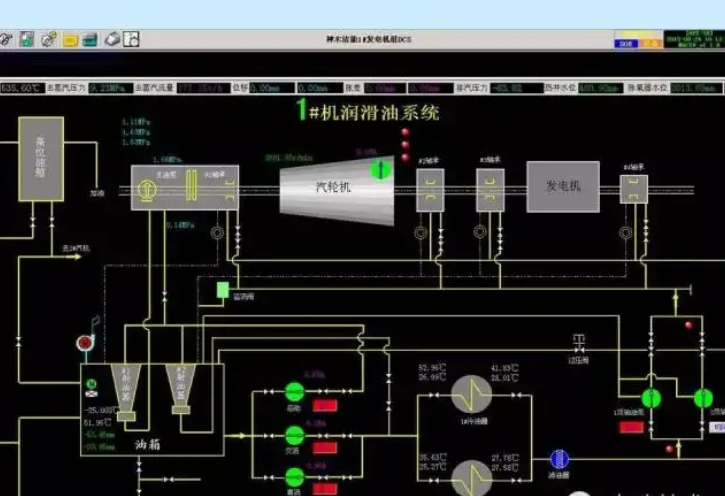

结合一维仿真模型和最佳冷却液体温的设定,对阀门型电子节气门的控制策略进行研究。为了减少对冷却液体温的准确控制,并增加汽缸阀门的响应速率,辅以误差(PID)控制法[8]。图4为目标车型冷却系统PID控制示意。

图4PID控制示意

对于PID控制系统,调节能力主要取决于3个比列系数,常见的参数整定有理论和实验两种方式[9~10]。理论法是对受控对象构建精确的物理模型,通过估算输出量与键入量之间的传递函数荣获对应的系数。考虑马达的复杂性,以实验法作为常用方式来确定相应的比列系数。实验法确立在经验基础上,按照实际控制系统提出的现实要求,进行少量预整定实验,得到若干有效基准参数后,按照经验公式估算出比列系数。

考虑到上述完善的模型只针对冷却系统在汽缸全开时的仿真,要研究电子节气门的控制策略对冷却系统的影响,需在上述模型基础上进行改进。运用中的阀门模块来等效电子节气门对大小循环冷却液流量的控制。在大、小循环中各引进一个阀门,并在两个阀门之间添加约束关系,即流经两阀门冷却液流量之和为100%。将上述拟合得到的差速器大、小循环流量特征曲线转换为对应的数据(见表4),键入到阀门模块1、2中。

表4阀门1、2模块中的键入值

基于所建模型,依照表1数据,将不同载荷下得到的最佳冷却液气温作为冷却系统在该载荷下的目标体温,结合电子节气门的控制策略,对底盘出口冷却液气温和阀门开度进行仿真估算。图5为火花塞开度为50%,底盘车速为1500r/min、3000r/min、4000r/min和6000r/min时阀门拐角、目标冷却液气温和实际冷却液体温的仿真结果。可知,实际冷却液气温逐步趋于目标值,说明对电子节气门推行PID控制较为合理。

经过仿真估算,底盘出口冷却液气温最终都能通过电子节气门阀门拐角的调节达到目标体温,即该汽缸的控制策略对冷却系统具备较差的调节能力。不同载荷下阀门拐角的仿真结果如图6所示。

图550%进气道开度下内燃机各车速仿真结果

图6阀门拐角仿真结果

由图6可知,在低速低负荷载荷下,汽缸的阀门开度很小,而吊扇的扭矩很高。其成因是虽然这些载荷下还要较高的目标冷却液体温球阀,但原目标车型采用两级调节的电子电扇会依据气温传感传递的讯号手动选择对应车速,其除了会增加电子节气门的控制作用,同样冷却系统的性能也会急剧降低,故须要对该模型的冷却系统进行优化处理。

6冷却系统的优化

采用电控硅油离合器式电扇来取代原车型吊扇。硅油离合器吊扇可实现扭矩的无级调节。该吊扇是通过ECU发出的PWM讯号来控制硅油离合器中电磁阀的开闭,从而实现对电扇扭矩的控制[11~12]。与传统的机械传动式电扇相比,底盘的性能可增加4.2%。

该吊扇的控制策略同样将进气道出口冷却液气温和目标体温的误差作为键入量,通过吊扇控制器的实时调节和多次迭代,最终使实际冷却液气温趋近目标体温。故该电子吊扇同样选用PID控制策略,方式与上述汽缸相似。在不同的载荷下进行仿真估算,比较冷却系统优化前后的差速器阀门拐角和电扇的性能,结果如图7所示。

图7优化前后阀门拐角和电扇性能对比

优化后的冷却系统在低速小负荷载荷下,电子节气门阀门的拐角明显提高,同时吊扇的性能急剧减少。与两级调节吊扇相比,电控硅油离合器吊扇可通过降低吊扇扭矩,提高阀门拐角来达到与原机相似的散热量,在保证目标体温的同时减少吊扇的性能。而在高速大负荷载荷下,因为散热量降低,依据冷却液气温传感传来的讯号,电控硅油离合器吊扇的扭矩与两级调节电子吊扇相比有所增加,但此刻为了保证底盘的动力性球阀,提高汽缸糖分的散失,按照实际冷却液气温和目标体温的残差,汽缸的阀门拐角与优化前相比有所减少,即提高流经大循环的冷却液,故电扇性能较优化前提升。

电子吊扇和电子节气门的优化匹配,并且冷却系统在满足目标车型冷却条件下,在绝大部分工况下的系统性能急剧减少。与原机相比,全载荷下吊扇的平均性能由2.41kW增加至0.82kW,平均减少66.18%,最大幅度为3.34kW。故电控冷却系统的优化匹配可兼具底盘的动力性与经济性的特征。

7结束语

本文对某新型阀门电子节气门的工作原理和流量特征进行了研究,并基于某国产1.5L底盘冷却系统构建仿真模型,剖析该汽缸的控制策略以及在原车型冷却系统上进行优化匹配,得到以下推论:

a.该电子节气门的大循环流量比重是阀门开度的单一函数,与冷却液总流量无关;

b.电子节气门PID控制策略可通过调节差速器阀门的拐角,来实现设定的最佳冷却液体温。但限于电子吊扇选型的影响,在低速低负荷下,出现吊扇车速高而火花塞阀门拐角小的现象,故须要对该冷却系统进行优化;

c.选择电控硅油离合器式电扇来代替原机电扇,通过与电子节气门的匹配工作,在满足冷却条件的同时,电扇性能最大幅度3.34kW,全载荷下平均性能增加了66.18%,即实现对原车型冷却系统的优化。

阀门厂家专业针对各类减压阀、球阀、防腐阀门

当前文章标签:冷却系统,节温器,发动机冷却液,仿真软件,汽车发动机你觉得这篇文章怎么样?