1.本实用新型属于阀门技术领域,涉及一种减压阀

背景技术:

2.减压阀是通过调压单元,将进口压力减至某一需要的出口压力,并依靠介质本身的能量,使出口压力自动保持稳定的阀门。减压阀广泛用于高层建筑、城市给水管网水压过高的区域、矿井及其他场合减压阀,以保证给水系统中各用水点获得适当的服务水压和流量。鉴于水的漏失率和浪费程度几乎同给水系统的水压大小成正比,因此减压阀具有改善系统运行工况和潜在节水作用。

3.现有技术中的减压阀,通过安装取压管道将调压单元的调压入口和泄压口与减压阀的阀体相连,通过减压阀出口流体压力与调压单元中弹簧弹力的动态平衡,控制减压阀开关件的开度,以使减压阀出口流体压力保持稳定。例如,公开专利以及均公开了调压单元,以及公开了将调压单元与减压阀阀体相连的取压管道。然而,该种外接取压管道的方式导致阀门结构相对复杂、零部件多,增加了加工装配难度。因此,设计一种结构简单、零部件少、加工方便的减压阀,正是发明人要解决的问题。

技术实现要素:

4.针对现有技术的缺陷,本实用新型的目的在于提供一种减压阀,旨在解决现有的减压阀结构复杂、零部件多的问题,提供一种结构简单、零部件少、加工方便的减压阀。

5.为实现上述目的,本实用新型提供了一种减压阀,该减压阀包括阀体、阀座、阀瓣、调压单元以及设置在阀体两端的进水口和出水口,其中:

6.阀体内腔设置有感应腔体,感应腔体朝向减压阀的进水口设置有开口;

7.阀座设置于减压阀的进水口处;

8.阀瓣可滑动地密封连接于感应腔体的开口处,以使阀瓣能够朝向阀座往复运动;阀瓣与感应腔体通过复位件相连,并在复位件的作用下复位以封闭阀座,以使阀瓣与阀座密封配合;阀瓣与感应腔体之间形成感应腔;感应腔与进水口相连通;

9.调压单元由阀体外侧伸入阀体内腔,并在伸入阀体内腔的部分设置有调压入口和泄压口;调压入口通过设置于阀体内部的调压通道与感应腔连通,泄压口与出水口连通;调压单元能够对调压入口的流体压力进行自动调节。

10.通过上述部件的连接,该种减压阀工作时,流体从进水口进入减压阀并推动阀瓣,将阀瓣打开,使流体进入阀体内腔;同时,流体从进水口流入感应腔;调压单元能够对调压入口所连接的感应腔中的流体压力进行自动调节,通过流体压力与复位件的共同作用控制减压阀阀瓣的开度,改变减压阀的节流面积,对进入阀体内腔的流体压力进行调节,进而使减压阀出口流体压力保持稳定。

11.通过以上构思,本实用新型通过设置于阀体内部的调压通道将调压元件的调压入口与感应腔相连,并将调压单元的泄压口设置在阀体内腔中且与出水口相连,通过内部连

接的方式替代了外接取压管道与调压单元相连的方式,大大减少了阀门的零部件数量,简化了阀门的结构,降低了加工装配难度。

12.作为进一步优选的,调压单元的泄压口通过出水腔与出水口连通,该出水腔由阀体、感应腔体以及出水口合围形成,泄压口位于出水腔内,以使泄压口与出水口连通;该种结构使泄压口直接与出水口相连,进一步简化了阀门的结构,降低了阀门的加工装配难度。

13.作为进一步优选的,感应腔体和阀体一体成型,连接感应腔体和调压单元调压入口的调压通道位于感应腔体内部;通过感应腔体与阀体的一体成型,成型同时在内部形成调压通道,进一步降低了阀门的加工装配难度。

14.作为进一步优选的,调压单元还包括先导阀体减压阀,先导阀体由阀体的外侧伸入阀体的内腔,在该先导阀体内由其伸入阀体内腔的一端至其位于阀体外部的一端布置有依次相连的先导阀瓣、膜片和可调弹簧;泄压口位于先导阀体伸入阀体内腔的端部;调压入口位于膜片与泄压口之间的先导阀体侧壁。

15.作为进一步优选的,调压单元设置于减压阀阀体上部,便于对可调弹簧进行调节。

16.作为进一步优选的,可调弹簧的调节方式为暗杆调节,以减小调压单元的体积,提升减压阀的集成度。

17.作为进一步优选的,阀瓣朝向进水口设置有导杆,该导杆与阀座可滑动连接。

18.作为进一步优选的,阀座设置有导向元件,导杆穿过导向元件并能够沿该导向元件往复运动,以实现导杆与阀座的可滑动连接;通过导杆与阀座的可滑动连接,以及阀瓣与感应腔体可滑动的密封连接,形成同向的双导向结构,对阀瓣的运动方向进行限定,防止阀瓣在运动时出现位置偏差,确保阀瓣的密封性。

19.作为进一步优选的,感应腔与进水口通过设置在导杆内的感应通道实现连通,该种连接方式简单方便,易于加工。

20.作为进一步优选的,复位件为弹簧;弹簧一端连接阀瓣,另一端连接于感应腔体底部,以使阀瓣与感应腔体相连。

21.作为进一步优选的,弹簧与阀瓣和感应腔体的连接方式为,阀瓣和感应腔体在与弹簧连接处分别设置有凸起部,弹簧两端分别套接于阀瓣和感应腔体的凸起部外侧。

22.作为进一步优选的,阀座与阀体之间、阀瓣与感应腔体之间,以及阀瓣在与阀座配合处均设置有密封件;通过设置密封件,确保该减压阀的密封性。

23.作为进一步优选的,该减压阀的阀体外侧还设置有压力表。

24.总体而言,通过本实用新型所构思的以上技术方案与现有技术相比,具有以下有益效果:

25.1.本实用新型通过阀体内部结构实现调压单元与感应腔和出水口的连接,替代了外接取压管道的方式,大大减少了阀门的零部件数量,简化了阀门的结构,降低了加工装配难度。

26.2.作为上述方案的一个优化,通过设置与阀体一体成型的调压通道,以实现调压单元与感应腔的连接;并将调压单元的泄压口设置于阀体、感应腔体以及出水口合围形成的出水腔内,使泄压口与出水口连通,进一步简化了阀门的结构,降低了阀门的加工装配难度。

27.3.作为上述方案的另一个改进,本实用新型将调压单元设置于减压阀阀体上部,

便于可调弹簧的调节;并将可调弹簧的调节方式设置为暗杆调节,减小了调压单元的体积,提升了减压阀的集成度。

28.4.作为上述方案的再一个改进,通过导杆与阀座的可滑动连接,以及阀瓣与感应腔体可滑动地密封连接,形成双导向结构,对阀瓣的运动方向进行限定,确保阀瓣的密封性,并防止阀瓣在运动时出现位置偏差。

29.5.作为上述方案的又一个改进,通过在导杆内设置感应通道,实现感应腔与进水口的连接,该种连接方式简单方便,易于加工。

附图说明

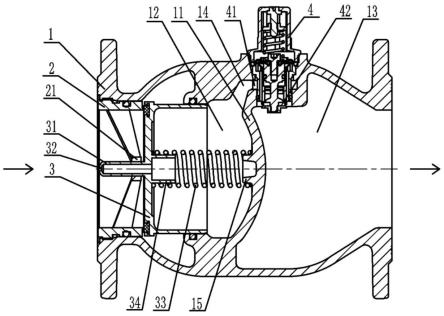

30.图1是本实用新型实施例提供的减压阀的剖视图;

31.图2是本实用新型实施例提供的减压阀阀体的剖视图;

32.图3是图2沿a-a方向的剖视图;

33.图4是本实用新型实施例提供的先导阀的剖视图;

34.图5是本实用新型实施例提供的减压阀的侧视图。

35.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

36.1-阀体,2-阀座,3-阀瓣,4-调压单元,5-压力表,11-感应腔体,12-感应腔,13-出水腔,14-调压通道,15-第二凸起部,21-导向元件,31-导杆,32-感应通道,33-复位件,34-第一凸起部,41-调压入口,42-泄压口,43-先导阀体,44-先导阀瓣,45-膜片,46-可调弹簧。

具体实施方式

37.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

38.如图1中所示,本实用新型实施例提供了一种减压阀,该种减压阀包括阀体1、阀座2、阀瓣3、调压单元4以及设置在阀体1两端的进水口和出水口,其中:

39.阀体1内腔设置有感应腔体11,感应腔体11朝向进水口设置有开口;

40.阀座2设置于进水口处;

41.阀瓣3可滑动地密封连接于感应腔体11的开口处,并与感应腔体11通过复位件33相连,以使阀瓣3与阀座2密封配合;阀瓣3与感应腔体11之间形成感应腔12,该感应腔12与进水口相连通;

42.调压单元4由阀体1外侧伸入阀体1内腔,并在伸入阀体1内腔的部分设置有调压入口41和泄压口42;调压入口41通过设置于阀体1内部的调压通道14与感应腔12连通,泄压口42与出水口连通;调压单元4能够对调压入口41的流体压力进行自动调节。

43.通过上述部件的连接,该种减压阀工作时,流体从进水口进入减压阀并推动阀瓣3,将阀瓣3打开,使流体进入阀体1内腔;同时,流体从进水口流入感应腔12;调压单元4的调压入口41与感应腔12相连,调压单元4的泄压口42与出水口连通;调压单元4能够对调压入口41所连接的感应腔12中的流体压力进行自动调节,通过流体压力与复位件33的共同作用控制阀瓣3的开度,改变减压阀的节流面积,对进入阀体1内腔的流体压力进行调节,进而使出口流体压力保持稳定。

44.下面对各个部件进行详细介绍。

45.本实施例的调压单元4为先导阀,如图4中所示,该先导阀还包括先导阀体43,先导阀体43由阀体1的外侧伸入阀体1的内腔,在该先导阀体43内由其伸入阀体1内腔的一端至其位于阀体1外部的一端布置有依次相连的先导阀瓣44、膜片45和可调弹簧46;泄压口42位于先导阀体43伸入阀体1内腔的端部;调压入口41位于膜片45与泄压口42之间的先导阀体43侧壁;在本实施例中,先导阀设置于减压阀阀体1上部,便于对可调弹簧46进行调节;可调弹簧46、膜片45和先导阀瓣44在先导阀体43内由上至下依次设置;在本实施例中,可调弹簧46的调节方式为暗杆调节,以减小先导阀的体积,提升调节阀的集成度;在一些实施例中,可调弹簧46的调节方式还可以为明杆调节。

46.在本实施例中,如图1中所示,泄压口42通过出水腔13与出水口连通,该出水腔13由阀体1、感应腔体11以及出水口合围形成,泄压口42位于出水腔13内;通过该方式,简化了阀门的结构,降低了阀门的加工装配难度;在一些实施例中,调压单元4的泄压口42还可以通过通道连接、管道连接等方式与出水口连通。

47.在本实施例中,如图2-图3中所示,感应腔体11和阀体1一体成型,调压通道14位于感应腔体11内部;具体的,先导阀体43设置有调压入口41的侧壁靠近感应腔体11;在减压阀制造时,感应腔体11与阀体1一体成型,并在内部形成调压通道14,使调压入口41与感应腔12连通;通过调压通道14的一体成型,进一步降低了阀门的加工装配难度。

48.在本实施例中,如图1中所示,阀瓣3朝向进水口设置有导杆31,该导杆31与阀座2可滑动连接;具体的,在本实施例中,阀座2设置有导向元件21,导杆31穿过导向元件21并能够沿该导向元件21往复运动,以实现导杆31与阀座2的可滑动连接;本实施例通过导杆31与阀座2的可滑动连接,以及阀瓣3与感应腔体11可滑动地密封连接,形成同向的双导向结构,对阀瓣3的运动方向进行限定,确保阀瓣3的密封性,并防止阀瓣3在运动时出现位置偏差。

49.在本实施例中,如图1中所示,感应腔12与进水口通过设置在导杆31内的感应通道32实现连通,该种连接方式简单方便,易于加工。

50.在本实施例中,如图1中所示,复位件33为弹簧,弹簧一端连接阀瓣3,另一端连接于感应腔体11底部;具体的,在本实施例中,阀瓣3和感应腔体11底部在与弹簧连接处分别设置有第一凸起部34和第二凸起部15,弹簧两端分别套接于第一凸起部34和第二凸起部15外侧,以实现弹簧与阀瓣3和感应腔体11的连接;在一些实施例中,复位件33可以为伸缩杆。

51.在本实施例中,阀座2与阀体1之间、阀瓣3与感应腔体11之间,以及阀瓣3在与阀座2配合处均设置有密封件;如图1中所示,本实施例中,阀座2与阀体1之间、阀瓣3与感应腔体11之间均设置有o形密封圈;在一些实施例中,还可以为y形圈等;阀瓣3在与阀座2配合处设置有密封垫片;通过设置密封件,确保减压阀的密封性。

52.在本实施例中,如图5中所示,该减压阀的阀体1外侧还设置有压力表5。

53.下面对本实用新型提供的减压阀的工作过程以及对出口压力的调节过程作进一步具体说明。

54.该种减压阀工作时,流体从进水口进入减压阀并推动阀瓣3,将阀瓣3打开,使流体进入阀体1内腔并流入出水腔13;同时,流体从进水口经感应通道32流入感应腔12,再由感应腔12经调压通道14流入调压单元4的调压入口41,并由调压单元4的泄压口42流入出水腔13;出水腔13中的流体经出水口流出减压阀;

55.当减压阀进口流体压力增大时,感应腔12及调压单元4内腔的压力相应增大,调压单元4的膜片45下侧所受流体压力大于膜片45上侧可调弹簧46施加的压力,膜片45向上运动,并带动先导阀瓣44向上运动,调压单元4开度减小;调压单元4开度减小导致感应腔12经调压单元4流出的流体减少,感应腔12内的压力继续增大;感应腔12内的压力大于减压阀进口流体压力,从而使减压阀阀瓣3朝向进水口方向移动,阀瓣3开度减小,流过减压阀的流体压力下降,直至使减压阀出水口压力与可调弹簧46施加于膜片45的压力平衡,感应腔12内的压力与减压阀进口压力平衡,先导阀瓣44和阀瓣3停止运动;

56.当减压阀进口流体压力减小时,感应腔12及调压单元4内腔的压力减小,调压单元4的膜片45下侧所受流体压力小于膜片45上侧可调弹簧46施加的压力,膜片45向下运动,并带动先导阀瓣44向下运动,调压单元4开度增大;调压单元4开度增大导致感应腔12经调压单元4流出的流体增加,感应腔12内的压力继续减小;感应腔12内的压力小于减压阀进口流体压力,从而使减压阀阀瓣3朝向远离进水口方向移动,阀瓣3开度增大,流过减压阀的流体压力上升,直至使减压阀出水口压力与可调弹簧46施加于膜片45的压力平衡,感应腔12内的压力与减压阀进口压力平衡,先导阀瓣44和阀瓣3停止运动;

57.因此,在减压阀工作过程中,通过可调弹簧46与出水口流体压力的平衡,可实现对减压阀出口压力的自动感知和自动调节,使减压阀出口压力保持稳定;通过对可调弹簧46进行设定,可以实现对减压阀出口压力值的设定。

58.综上,本实用新型实施例提供的减压阀,在实现出口压力保持稳定的同时,一方面,通过阀体1内部结构实现调压单元4与感应腔12和出水腔13的连接,替代了外接取压管道的方式,大大减少了阀门的零部件数量,简化了阀门的结构;同时,调压通道14与阀体1一体成型,简化了阀门的加工装配难度;进一步的,将调压单元4的可调弹簧46调节方式设置为暗杆调节,进一步提升了减压阀的集成度;更进一步的,将感应通道32设置在活塞的导杆31内,易于加工。

59.本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

阀门厂家专业针对各类减压阀、球阀、防腐阀门

当前文章标签:减压阀,实用新型你觉得这篇文章怎么样?