实用新型煤气减压阀结构高炉煤气干法除尘与湿法除尘

摘要:以某新型实用转炉燃气减压阀为研究对象,确立了三维稳态流场模型。通过ANSYSCFX对实用新型转炉燃气减压阀的内部喷管进行了数值剖析,得到了速率场与压力场的分布图,为减压阀的结构优化提供了理论根据。

关键词:转炉燃气;减压阀;湿法除尘;数值模拟

1转炉燃气减压阀结构

转炉燃气湿法除尘是近几年国外外普遍选用的一种转炉燃气洁净工艺,湿法除尘与干法除尘相比,具备省水、省电,TRT出力大等特点。但经过湿法除尘后的减压阀组形成的噪音将小于经过干法除尘后的噪音,按照一些安装工程的实测数据,同级别的转炉,噪音将达10~30dB。同时因为湿法除尘是干燃气,给噪音的清除带给巨大的难度[1~4]。

现转炉燃气无论选用湿法除尘或干法除尘工艺,在TRT不工作时,都通过TRT的静叶转为减压阀组来调节和控制转炉压力。因为此系统安全、可靠,因此经常承袭迄今。虽然现在的减压阀组还存在太多的劣势,诸如减压阀组的调节器件为阀板,其气流不均匀,在将高压的二氧化碳降为低压二氧化碳时,所形成的噪音巨大;或则因为气流的扰动大,导致的管线的震动大;当选用半静燃气放散时,减压阀组的磨蚀大,其泄露率减小,因此降低了TRT的发电量。当前,企业为了解决减压阀组的噪音(加隔音罩和消音器以及管线外消音材料包扎)和管线震动,投入的资金较大,而降噪的疗效不佳。

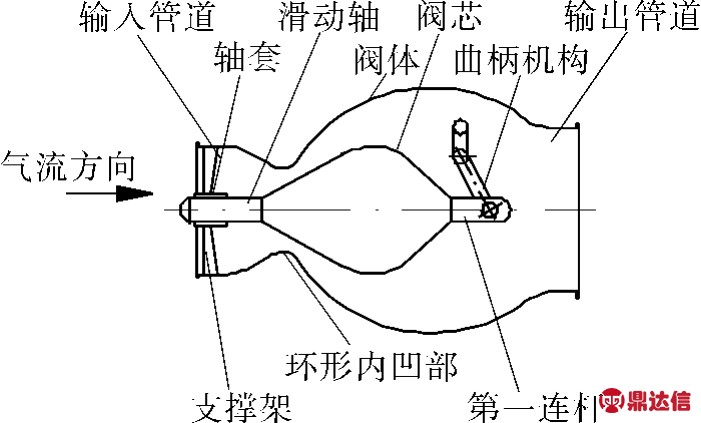

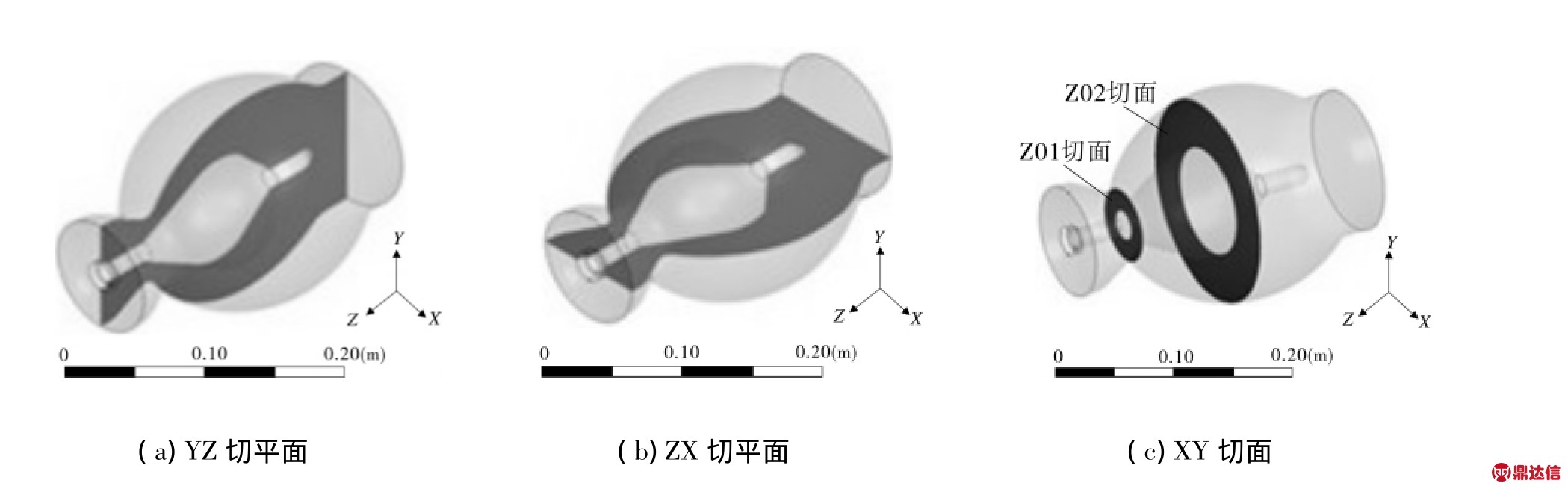

某些实用新型转炉燃气减压阀现在适于钢铁冶金联合企业中转炉燃气的湿法(干法)除尘系统,其结构如图1所示[5]。

图1实用新型减压阀的结构示意

从图可见,新型减压阀结构主要包括阀门和气阀,气阀坐落阀门的空腔内,壳体的进口端、出口端分别设置有适于管线连结的法兰;其特点在于:壳体上挨着阀门的进口端的部位为环型内凹部,气阀为双椎体;衬套的一端与第一曲轴的一端固定连结,第一曲轴的另一端部与轴杆机构的轴杆的一端部纵梁,轴杆机构的旋转轴的一端穿过阀门上的旋转轴孔坐落阀门外;衬套的另一端与滑动轴的一端固定连结,滑动轴的另一端穿过轴承,轴承坐落阀门的进口端部内,轴承由支撑架与阀门固定连结。当转炉燃气超出一定压力硬度时,气流带动衬套向出口方向联通,二氧化碳从减压阀进口步入到阀门内,压力得到释放;当压力增大时,轴杆又促使衬套向减压阀进口方向联通直至减压阀进口成为封闭状态,借此来达到减压的目的。

此实用新型的减压阀适于现在钢铁冶金联合企业中转炉燃气的湿法(干法)除尘系统中,其主要任务是在调节(在TRT不工作时)转炉顶压的前提下,达到降噪、减少管线震动,使管网运行更安全的目的。

本文借此新型实用减压阀为研究对象,推行流场数值模型,研究减压阀内的速率与压力分布状况。

2数值估算模型及技巧2.1几何模型的构建

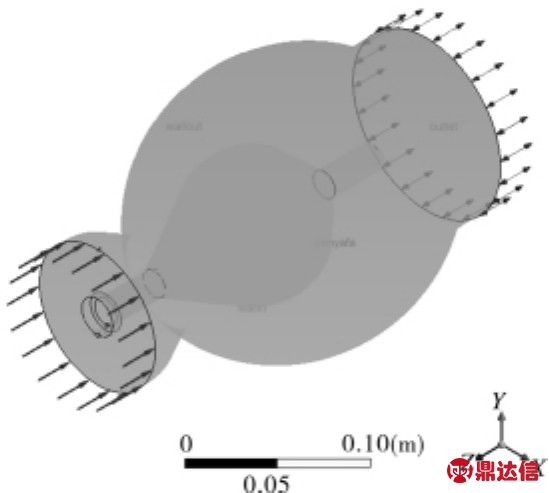

为了对减压阀内的反演进行剖析,现选用ANSYSCFX的制图硬件进行建模法兰减压阀,确立了从减压阀二氧化碳进口到二氧化碳出口的全喷管三维模型,选用比较恰当地紊流模型,同时设定了相应的边界条件。在此基础上,利用CFD硬件对该转炉燃气减压阀内的三维全喷管进行定常的紊流流动数值估算。为了愈加便捷且不影响模拟结果,在构建模型时,轴杆机构被忽视。铸件长为0.25m,最大半径为0.125m,几何模型如图2所示。其中减压阀内的二氧化碳为高炉燃气,其成份与浓度分别为:CH4(0.5%),CO(25%),CO2(15%),H2(2%),N2(57%),O2(0.5%),流体属性为连续流体。

图2转炉燃气减压阀几何模型

2.2计算机模型的网格界定

模型选用非结构化的立方体单元来分块界定网格,界定为两个区域,气阀为实体域,剩下的为流体域。两侧的进口截面为估算区域的进口,两侧的出口截面为估算区域的出口。

2.3剖析类别与估算域

此模拟选用稳态模型,估算域类别为流体域,参考压力为1atm。

2.4地理模型

传质模型为控温模型,气温设定为135℃;紊流模型选为Shear,并用标准的壁面函数修正。

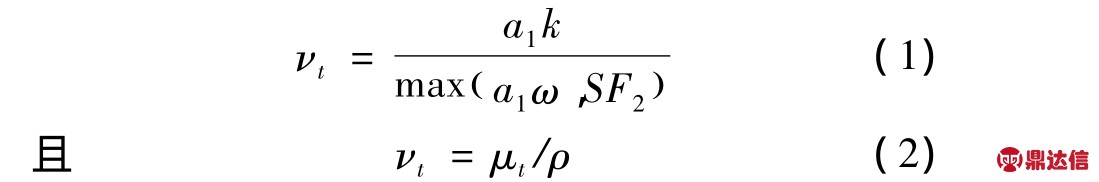

k-ε模型不能很精确的预测流场的开始,而基于SST模型的k-ω模型却可以挺好的解决这种问题,SST模型非常适用于要求高精度边界层的模拟。基于SST模型的k-ω等式考虑了紊流剪切蠕变的传输,可以准确的预测流动的开始和负压力梯度条件下流体的分离量。SST模型的最大特点就在于考虑了紊流剪切蠕变,因而不会对涡流黏性导致过于预测[6]。其传输行为可由包含限制数的涡流粘度多项式求得:

式中F2——一个混和函数,其功能与F1相似,对于存在不合适假定的自由剪切流,次数拿来约束壁面层的限制数

S——应变率的一个定计算值

混和函数对模型的成功起着至关重要的作用,其公式与流体变量和壁面函数距离有关。

其值为:

式中y——到近期壁面的距离

ν——运动黏度

2.5边界条件

此模型的入口边界的入口总压为(0.15MPa);紊流度为中等湍度5%。出口边界类别为开放出口类别,相对压力为(12kPa);紊流度为中等湍度5%。壁面条件设定为无滑移光滑壁面。

2.6求解控制

因为高阶离散格式求解精确,结果靠谱性高,因此这次模拟的对流项的离散格式选为高阶离散格式),而迎风格式的收敛性好,适用于紊流模型,所以这次模拟的流场多项式的离散格式选为一阶迎风格式。选定时间步长时,把时间步长设定为手动时间步长,系统手动依据模拟的几何宽度,边界条件,初使设置手动估算出手动时间尺度。收敛平均方差(RMS)目标为1.0×10-4,最大似然为1.0×10-4时,收敛疗效好,可以满足大多数功能应用。

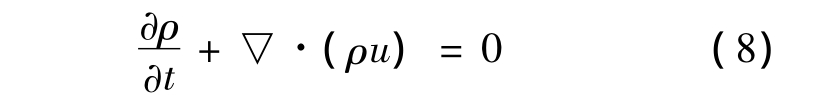

本模拟还要求解的式子包括:

(1)连续多项式

式中ρ——流体速率

u——速度矢量

t——时间

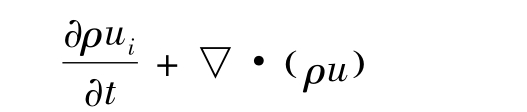

(2)动量多项式

i方向的动量矢量式子为:

式中p——压力

fμi——除▽·(μ▽ui)此外的其他所有黏度力

i——下标,x,y,z方向

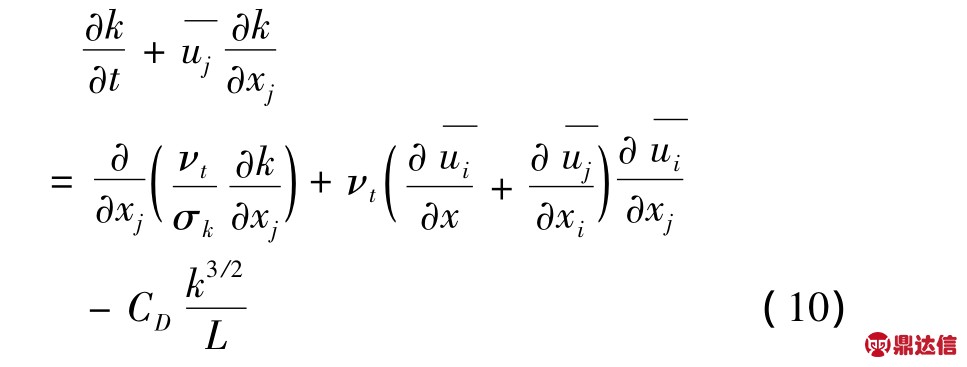

(3)湍流动能等式:k多项式

式中νt——涡黏性系数

k——单位品质流动的紊动动能

σk,CD——经验常数

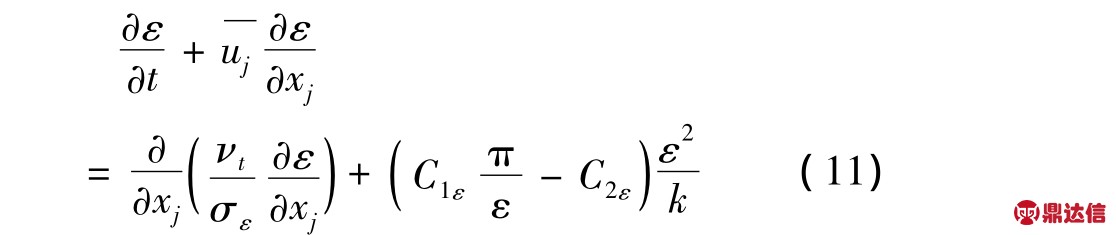

(4)湍动耗散率多项式:多项式

式中C1ε,C2ε——经验常数[7]

3模拟结果

图3(a)(b)(c)所示切面分别为YZ切平面,ZX切平面与XY切面,XY切面中的小圆环和大圆环分别为:XY平面Z01切面和XY平面Z02。

图3切平面示意

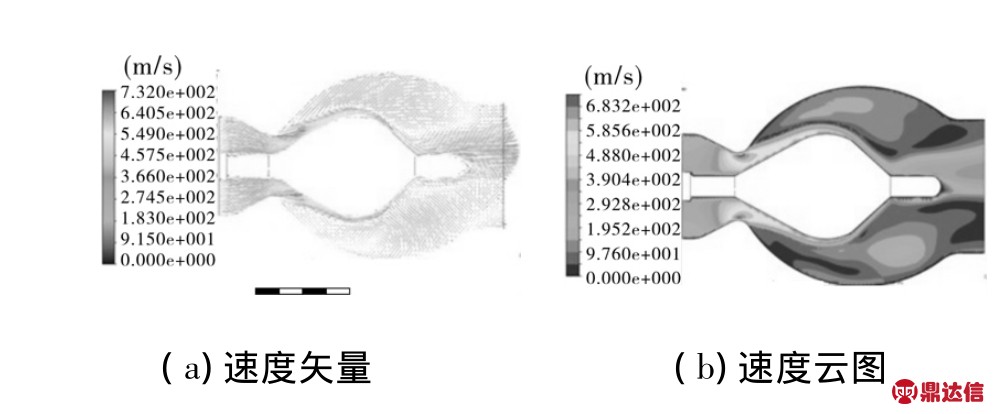

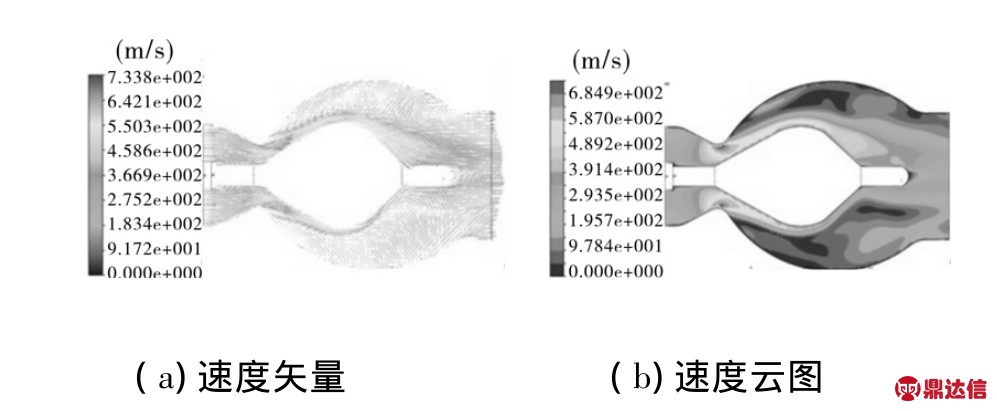

为了更直观的对比剖析,本文选用具备代表性的这4个面对其进行后处理。得到的速率结果与压力结果由图4~9所示。

图4与图5分别为YZ切平面与ZX切平面的速率矢量与等值线。从图中可以见到减压阀喷管处的速率值显著小于喘气口的速率值,高速区集中在减压阀进口处以及衬套的锥形表面,减压阀出口处以及壳体内壁附近的速率较低。

图4YZ切平面速率矢量图与速率云图

图5ZX切平面速率矢量图与速率云图

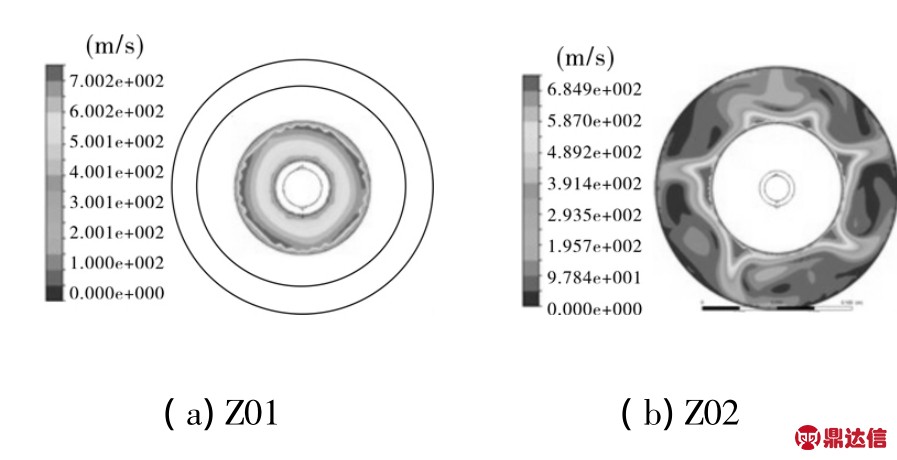

图6中,把XY平面Z01与XY平面Z02切面的速率作比较,XY平面Z01切面上的速率值要比XY平面Z02切面除衬套表面的速率值要高。这主要是由于减压阀进口的截面积较其他部位较小,当流体的流量一定时,截面积越小,气流速率越大,踏入减压阀内的二氧化碳延衬套的锥形向外扩充,并在出口附近产生较大的回流旋涡,气阀表面的速率比阀门内壁附近以及出口的速率大。

图6XY平面Z01与Z02速率云图

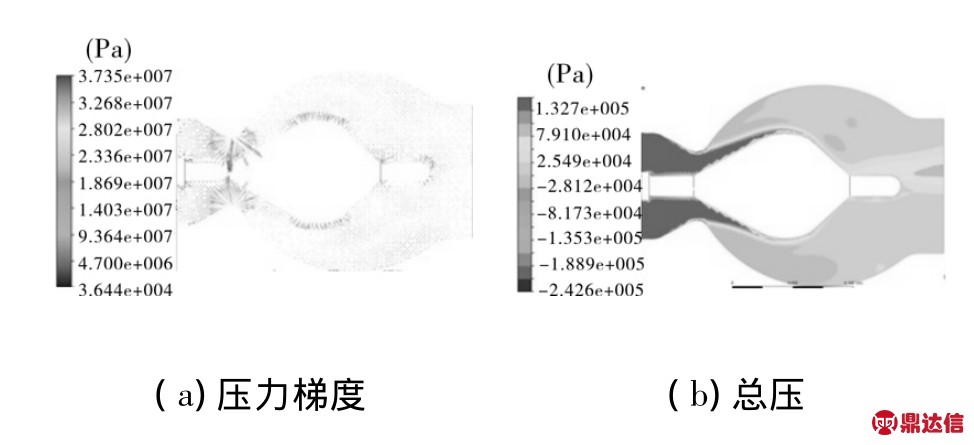

图7与图8分别为YZ切平面与ZX切平面的压力梯度图和压力云图。从图中可以看出减压阀的高压区与高速区一样法兰减压阀,同样集中在减压阀进口处以及衬套的锥形表面。

图7YZ切平面压力梯度与总压云图

图8ZX切平面压力梯度和总压云图

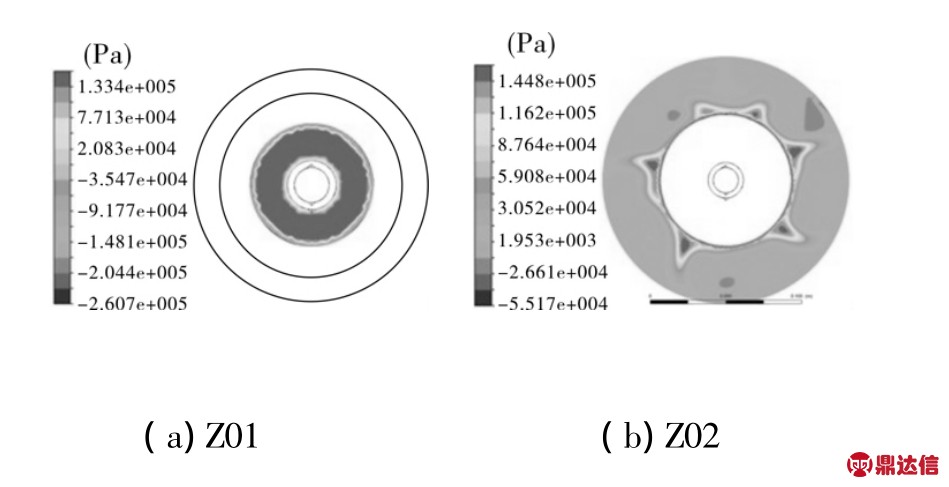

图9的减压阀纵切面压力云图也可以看出减压阀进口区与轴套表面的压力值较大。这主要是由于二氧化碳从减压阀的进口跨入到减压阀之后,快速延衬套锥形表面向低压区扩散,并促使衬套向出口方向联通,借此达到减压的目的。

图9图9XY切平面Z01与Z02压力云图

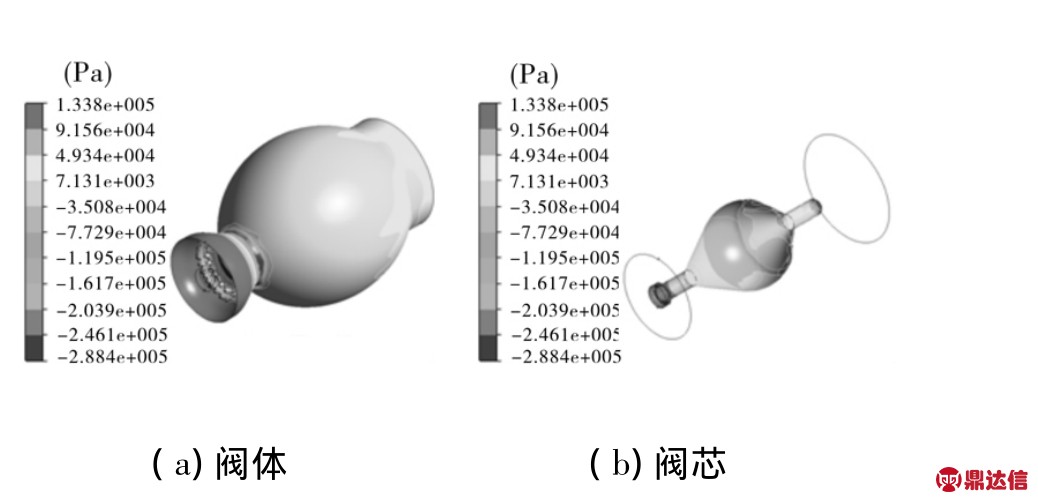

图10为轴套表面与轴套表面的压力云图,从图中可以看出衬套与阀门表面浮力的高压区也都集中在减压阀进口区且范围很小,随着进口区的截面面积的增大,浮力减少,而截面积最小的XY切平面Z01切面附近的阀门表面浮力最小,于是随着壳体截面积的降低直至圆截面最大时,浮力都保持在同一较小数值范围内,而后随着截面积降低直至喘气口,浮力又减小到一定数值范围内。

图10阀门与轴套表面压力云图

4结语

完成了转炉燃气减压阀内部喷管的数值估算,重点剖析了转炉燃气减压阀的速率场与压力场的分布规律,数值模拟结果阐明了转炉燃气减压阀的内部喷管特性。

因为减压阀喷管处的压力较大,故应当对该部位的支撑架与轴承进行加固处理。因为经过减压阀内的燃气为低温干燃气,燃气流速较高,对减压阀的冲蚀很严重,有或许因为磨蚀而不能起到完全密封截断燃气流的作用,从该减压阀的速率云图与压力云图(图4~8)可以看出,气阀部位与减压阀喷管处的速率场与压力场均较大,故最好对这两个部位表面做特殊的耐热处理,例如按照实际状况喷焊一定长度的炭化钨或哈氏合金粉[1]。

同时,此减压阀选用的是轴杆结构,因为长时间使用,燃气中的细小烟尘沉积堵塞在轴杆与曲轴的链接空隙处,而有或许使轴杆机构丧失应有的灵活性,所以,应当对轴杆机构一直进行清灰或润滑处理,防治这些状况的发生。

阀门厂家专业针对各类减压阀、球阀、防腐阀门

当前文章标签:减压,煤气,模型,平面,截面你觉得这篇文章怎么样?