减压阀的压力有多大?看完你就知道了

1、减压不稳定

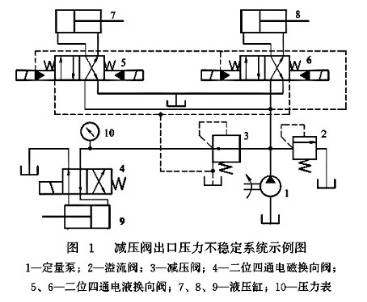

在图1所示的系统中,油压泵为定量泵,主管路中油压缸7和8分别由二位四通电液卸荷阀5和6控制运动方向,电液卸荷阀的控制油液来自主管路。减压回路与主管路并联,经减压阀3减压后,由二位四通电磁卸荷阀控制油压缸g的运动方向。电液卸荷阀控制管路的回管路与减压阀的外泄管路合流后通入油箱。系统的工作压力由溢流阀2调节。

减压阀系统例子图

油压系统中主管路工作正常,但在减压回路中,减压阀的阀后压力波动较大,使油压缸9的工作压力不能稳定在调定的压力值1MPa。在减压回路中,减压阀的阀后压力即减压回路的工作压力波动较大是频繁出现的故障现象,其主要成因有以下几个方面。

①减压阀的阀前压力起伏变化。减压阀阀后压力能稳定在设定的压力值上的前提条件是减压阀的阀前压力要低于阀后压力减压阀,否则阀后压力就不或许稳定。因为油压系统主管路中执行机构的载荷不同,工作压力变化较大,变化的最低压力值低于减压阀的阀后调定的压力值时,不会对减压阀的阀后压力形成影响。由于在减压阀的阀前压力增加时,或许要使减压阀的阀后压力瞬时提升,但经减压阀的调节作用后能快速恢复到减压阀的阀后调定压力值;反之,当减压阀阀前压力增加时,却会使减压阀的阀后压力瞬时减少,但减压阀将快速调节,使阀后压力升到调定值。假如减压阀前压力的最低值高于阀后压力值,则阀后压力就该相应增加,而不能稳定在调定压力值上。因此,当主管路执行机构的最低工作压力高于减压阀的阀后压力时,回路设计就应采取必要举措,如在减压阀的阀前增设双向阀,双向阀与减压阀之间还可以增设蓄能器等举措,以避免减压阀的阀前压力高于阀后压力。

②执行机构负载不稳定的减压回路中,在执行机构具备足够负载的前提下,减压阀的阔后压力能够保持稳定值。也就是说,减压阀的阀后压力始终要依照压力决定于负载这一规律,没有负载就没有压力;负载低,压力也低。假如阀后压力是按某些负载载荷上调定,但在工作过程中,负载降低了,阀后压力就该增加,并且可降为零压。负载减小时,阀后压力逐渐减小,当压力随负载减小到减压阀的调定压力时,压力就不再减小,而是保持在减压阀的调定压力值上。因此在变负载的载荷下,减压阀的阀后压力值是变化的,其变化范围是在零压和调定值之间。

③液压缸的内外泄露。在减压回路中,压力油经减压阀减压后减压阀,再由卸荷阀控制压力油的流动方向,踏入油压缸推进负载运动,来完成一定的动作。这时,假若油压缸内外泄露,非常是内泄露,即高压腔的油压油经活塞与缸筒的间隙或漏水}L洞流人低压腔,再由管线流入油箱。此刻,但是负载未变,但泄露也要影响阀后压力的稳定,影响的程度要看泄露量的大小。当泄露量较小时,减压阀可手动调节,阀后压力不会增加;当泄露量较大,但是油压系统的工作压力和流量不能补偿减压阀的调节作用时,减压阀的阀后压力就不能保持在稳定的压力值上。

④液压油污染。因为油压油中秽物较差,使减压阀内调节件运动不畅,并且卡死。如减压阀的主衬套卡死,阀后压力就该低于或高于调定值;假如减压阀的先导锥阀与喷嘴因为脏污而封闭不严时,减压阀的阀后压力就该高于调定值。因而频繁检测油液的污染情况,检测、清洗减压阀是很必要的。

⑤外泄管路有背压。减压阀的控制管路为泄露,即控制油液推开锥阀后,单独回油箱。假如这个泄露管路上有背压,则将直接影响促使锥阀压力油的压力,因而造成减压阀的阀后压力的变化。

不难听出,系统中电液卸荷阀5和6在卸荷过程中,控制管路的回油量和压力是变化的。而减压阀的泄露管路的油液只是波动的,两股油液合流后形成不稳定的背压。经调试发觉,当电液卸荷阀5和6同时动作时,压力表10的读数达15MPa,这是由于电液卸荷阀在高压控制油液的作用下瞬时流量较大,在泄油管较长的状况下形成较高的背压。背压增高使减压阀的主阀口开度减小,阀口的局部压力降低,因此减压阀的阀后压力降不下去。

为了排除这一故障,应将减压阀的外部泄油管与电液卸荷阀5和6的控制管路回油管分别单独接回油箱(见图2),那样减压阀的泄露油液便稳定地流回油箱,不会形成干扰与波动,阀后压力才会稳定在调定的压力数值上。

减压回路

通过以上剖析可以看出,在油压系统设计、安装的过程中,在了解各器件工作功耗的同时,认真考虑器件之间的各类关系是否会互相干扰,是极其重要的。

2、多级减压回路在压力转化时形成冲击现象

图3所示为双级减压回路,它是在先导式减压阀3遥控管路上接人调压阀4,使减压回路荣获两种预定的压力。假如将阀5接在调压阀4之前,两级压力转化时会形成压力冲击现象

(与图1中选用溢流阀和远程调压阀的二级调压回路的故障成因类似,请读者留意剖析对比)。

阀门厂家专业针对各类减压阀、球阀、防腐阀门

当前文章标签:减压,压力,液压,负载,回路你觉得这篇文章怎么样?