仪表出现问题怎么办?分段分析是什么意思?!

仪表出现问题,病因比较复杂,很难一下找到出路,这时要冷静沉着,分段剖析,首先剖析成因出在哪一单元,大致可分为三段:现场检查、中间变送、终端显示;同时需要考虑秋天缘由,冬季防体温过低,冬天防寒;参与调节的参数出现异常时,首先将调节器转化至自动状态,观察剖析是否调节系统的成因,于是再一一检测其他诱因。

无论哪类仪表出现故障,我们首先要了解该仪表所处安装位置的生产工艺情况及条件,了解该仪表原本的结构特征及功耗;修理前要与工艺人员结合,剖析分辨出仪表故障的真正成因;同时需要了解该仪表是否伴有调节和连锁功能。综合考虑、仔细剖析,修理过程中要尽或许保持工艺稳定。

一、现场检测仪表。通常分为气温、压力、流量、液位四大类

一):体温仪表系统常见故障剖析

(1):体温忽然减小:此故障多为电厂阻(电厂偶)脱扣、接线端子松动、(补偿)线圈断、温度失灵等诱因造成,这时还要了解该气温所处的位置及接线布局,用万用表的电感(纹波)档在不同的位置分别测定几组数据能够很快找出病因。

(2):体温忽然减少:此故障多为电厂偶或电厂阻漏电、导线漏电及湿度失灵导致。要从接线口、导线转弯处等容易出故障的薄弱点入手,一一清查。现场气温下降,而总控指示不变,多为检测器件处有熔点较低的液体(水)引致。

(3):气温出现大降幅波动或迅速反弹:此刻应主要检测工艺操作状况(参与调节的检测调节系统)。

二):压力仪表系统常见故障及剖析

(1):压力忽然变小、变大或指示曲线无变化:此刻应检测变送器引压系统,检测内侧阀是否堵塞、引压管是否畅通、引压管内部是否有异常介质、排污丝堵及排污阀是否泄露等。夏季介质冻只是常见现象。变送器原本故障或许性很小。

(2):压力波动大:这些状况首先要与工艺人员结合,通常是由操作不当导致的。参与调节的参数要主要检测调节系统。

三):流量仪表系统常见故障及剖析

(1):流量指示值最小:通常由以下成因引起:检查器件损毁(零点太低。;显示有问题;线路漏电或脱扣;正压室堵或漏;系统压力低;参与调节的参数需要检测调节器、调节阀及电磁阀。

(2):流量指示最大:主要成因是负压室引压系统堵或漏。变送器还要调校的或许不大。

(3):流量波动大:流量参数不参与调节的,通常为工艺成因;参与调节的,可检测调节器的PID参数;带隔离罐的参数,检测引压管内是否有气泡,正负压引压管内液体是否一样高。

四):差压仪表系统常见故障及剖析

(1):差压忽然变大:主要检测变送器负压室引压系统是否堵、泄漏、集气、缺液等。灌液的详细步骤是:根据停表次序先停表;关掉正负压内侧阀;打开正负压排污阀泄压;打开双室平衡容器灌液丝堵;打开正负压室排污丝堵;此刻差压指示最大。关掉排污阀;关掉正负压室排污丝堵;用相似介质平缓灌入双室平衡容器中,此刻微开排污丝堵进气;直到灌满为止,此刻打开正压室丝堵,变送器指示应回零值。之后根据投表次序投用变送器。

(2):差压忽然变小:主要检测正压室引压系统是否堵、漏、集气、缺液、平衡阀是否关死等。检测引压系统是否畅通的详细步骤是停变送器,开排污阀,检测排污状况(不能泄露的介质除外)。

(3):总控室指示与现场差压不相符:首先分辨是不是现场差压计故障,此刻可以人为减小或增加差压,按照现场和总控指示状况详细剖析问题成因(现场差压计内侧阀关掉、堵塞、外漏易造成现场指示不准)。可以通过检测零点、量程、灌液来恢复差压正常。假如仍不正常,可通告工艺人员现场监护拆回变送器施压调校。

4):差压波动经常:首先和工艺人员结合检测进料、出料状况,确定工艺情况正常后,可通过调整PID参数来稳定。详细办法是:调节阀投手动状态,先调整设定值与检测值一致,使差压波动平缓出来,再逐渐调整调节阀开度,使差压平缓上升或下跌,达到工艺要求,再调整设定值与检测值一致,待参数稳定后调节阀投手动。

其实,即便发觉仪表参数有些异常,首先与工艺人员结合,从工艺操作系统和现场仪表系统两方面入手,综合考虑,认真剖析,非常要考虑被测参数和控制阀之间的关联,将故障分步分段判断,也就很容易找出问题所在,对症下药解决问题。

二、现场控制仪表主要是阀类

阀类安作用和用途可分为以下几种:

1:进气阀:排除管线中多余的二氧化碳,增加管线使用效率及增加煤耗。

2:分流阀:分配、分离或混和管线中的介质。

3:安全阀:避免管线或装置中的介质压力超出规定数值,以便达到安全保护的目的。

4:阀门:避免管线中介质倒流。

5:切断阀:拨通或切断管线中的介质流通。

6:调节阀:调节介质的压力、流量等参数。

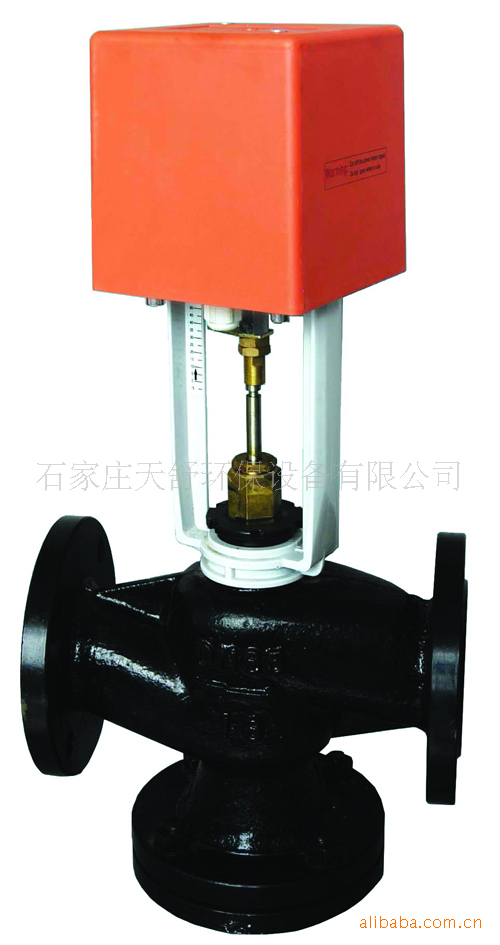

目前主要介绍一下自立式调节阀和气动调节阀。

一)、自力式压力调节阀

1、自力式压力调节阀工作原理(阀后压力控制)

工作介质的阀前压力P1经过衬套、阀座后的节流后,变为阀后压力P2。P2经过控制管道键入到执行器的下膜室外作用在顶盘上,形成的斥力与弹簧的反斥力相平衡,决定了衬套、阀座的相对位置,控制阀后压力。当阀后压力P2提高时,P2作用在顶盘上的斥力也逐渐提高。此刻,顶盘的斥力小于弹簧的反斥力,使衬套关向汽缸的位置,直至顶盘的斥力与弹簧的反斥力相平衡为止。这时,衬套与喷嘴的流通面积减小,流阻变大,因而使P2降为设定值。同理,当阀后压力P2增加时,作用方向与上述相反,这就是自力式(阀后)压力调节阀的工作原理。

2、自力式压力调节阀工作原理(阀前压力控制)

工作介质的阀前压力P1经过衬套、阀座后的节流后,变为阀后压力P2。同时P1经过控制管道键入到执行器的上膜室外作用在顶盘上,形成的斥力与弹簧的反斥力相平衡,决定了衬套、阀座的相对位置,控制阀前压力。当阀前压力P1提高时,P1作用在顶盘上的斥力也逐渐提高。此刻,顶盘的斥力小于弹簧的反斥力,使衬套向离开喷嘴的方向联通,直至顶盘的斥力与弹簧的反斥力相平衡为止。这时,衬套与喷嘴的流通面积减大,流阻变小,因而使P1降为设定值。同理,当阀前压力P1增加时,作用方向与上述相反,这就是自力式(阀前)压力调节阀的工作原理。

3、自力式流量调节阀工作原理

被控介质键入阀后,阀前压力P1通过控制管道键入下膜室,经节流阀节流后的压力Ps键入上膜室,P1与Ps的差即△Ps=P1-Ps称为有效压力。P1作用在阀座上形成的推力与Ps作用在阀座上形成的推力差与弹簧反力相平衡确定了衬套与喷嘴的相对位置,因而确定了流经阀的流量。当流经阀的流量降低时,即△Ps降低,结果P1、Ps分别作用在下、上膜室,使衬套向汽缸方向联通,因而改变了衬套与喷嘴之间的流通面积可调式减压阀组,使Ps降低,降低后的Ps作用在阀座上的推力加上弹簧反力与P1作用在阀座上的推力在新的位置形成平衡达到控制流量的目的。反之,同理。

二)、气动调节阀

气动调节阀就是以压缩空气为特锐德,以汽缸为执行器,并利用于机电管件定位器、转换器、电磁阀、限位阀等附件去驱动管件,实现继电器量或比列式调节,接收工业手动化控制系统的控制讯号来完成调节管线介质的:流量、压力、温度及差压等各类工艺参数。

1:气动调节阀的分类。

气动调节阀动作分气开型和气关型两种。气开型(AirtoOpen)是当膜身上空气压力降低时,球阀向提高开度方向动作,当达到键入气压上限时,球阀处于全开状态。反过来,当空气压力增大时,球阀向关掉方向动作,在没有键入空气时,球阀全闭。故有时气开型管件又称故障关掉型(FailtoCloseFC)。气关型(AirtoClose)动作方向恰好与气开型相反。当空气压力降低时,球阀向关掉方向动作;空气压力降低或没有时,球阀向开启方向或全开为止。故有时又称为故障开启型(FailtoOpenFO)。气动调节阀的气开或气关,一般是通过执行机构的正反作用和阀态结构的不同装配方法实现。

2:常见的几个专业术语

调节阀有执行机构和阀门部件两部份组成。调节阀通常选用气动薄膜执行机构,其作用模式有正,反两种。讯号压力减小时,推干下移的为正作用执行机构,讯号压力减小时,推干上移的为反作用执行机构。阀门部件分为正,反装两种。衬套下移时,衬套与喷嘴流通面积减小的为西装式,反之为反装式。调节阀的作用模式分为气开和气关两种,气开、气关是由执行机构的正、反作用和阀门部件的正反装组合而成。

而调节阀的气开还是气关是多方面综合考虑的首先是以工艺安全为主考虑,在确定了气关还是气开后,再确定执行机构的作用,最后再确定阀门的正反装组合形式正如上所述。

正作用执行机构是指当阀座上二氧化碳压力的提高时,执行机构推杆朝向阀门运动;反作用执行机构是指当阀座上二氧化碳压力降低时,执行机构推杆避开阀门运动;和气开(airtoopen),气闭(airtoclose)型球阀完全是不同的两个概念。正作用执行机构和西装(反装)的球阀得到气关(气开);反之,反作用执行机构和反装(西装)的球阀可以得到气关(气开)。

定位器的正反作用与你所购买的调节阀的气开和气关是对应的。也就是说为了实现整个阀自身的负反馈而设置的。调节器的正反作用是拿来对整个控制回路的负反馈而设置的,当调节器投手动的时侯,能够详细展现出调节器正反作用的作用。

管件定位器的正反作用是按照调节阀的气开气关确定的,调节器的正反作用是按照控制回路各环节的特征确定的,要保证控制回路满足控制要求。诸如实现负反馈控制,在手动控制系统中,被调参数因为遭到干扰的影响,经常偏离设定值,即被调参数形成了误差:

对于调节器来说,根据统一的规定,假如检测值降低,调节器输出降低,调节器放大系数Kc为负,则该调节器称为正作用调节器;检测值降低,调节器输出减少,Kc为正则该调节器称为反作用调节器。

3:气动调节阀的选择。

任何一个控制系统在投产前,应当正确选择调节器的正反作用,使控制作用的方向正确,否则,在闭合回路中进行的不是负反馈而是正反馈,它将不断减小误差,最终将会把被控变量引导到最高或最低的极限值上。

在一个单回路控制系统中,只要调节器的放大系数Kc、调节阀的放大系数Kv、被控对象的放大系数Ko的相乘为正,才能实现负反馈控制。调节器、调节阀和对象放大系数正负号规定如下:

(1)调节器放大系数的正负号;对于调节器来说,依照统一的规定,检测值降低,输出降低,调节器放大系数Kc为负,称之为正作用。检测值降低,输出减少,Kc为正,称之为反作用。

(2)调节阀的放大系数的正负号;调节阀的放大系数Kv定义为气开阀Kv为正,气关阀Kv为负。

(3)对象放大系数的正负号;对象的放大系数Ko定义为:如操纵变量提高可调式减压阀组,被控变量也提高,Ko为正;操纵变量提高,被控变量减小,Ko为负。由此可知,单回路控制系统调节器正反作用的确定步骤如下:首先确定对象放大系数Ko的正负号,之后按照调节阀选型为气开或气关确定调节阀放大系数Kv的正负号,最终由Kc、Kv、Ko相乘应为正,即可确定调节器的作用模式。

其实,气开气关的选择是依据工艺生产的安全视角出发来考虑。当气源截断时,调节阀是处于关掉位置安全还是开启位置安全?例子来说,一个加热炉的燃烧控制,调节阀安装在燃料喉管道上,按照窑炉的体温或被加热物料在加热炉出口的体温来控制燃料的供应。这时,宜采用气开阀更安全些,由于即便气源停止供给,球阀处于关掉比管件处于全开更合适。假如气源中断,燃料阀全开,会使加热适量发生危险。又如一个用冷却水冷却的的传热设备,热物料在换热内与冷却水进行热交换被冷却,调节阀安装在冷却水管上,用传热后的物料体温来控制冷却水量,在气源中断时,调节阀应处于开启位置更安全些,宜采用气关式(即FO)调节阀。

4:气动调节阀的修理:气动调节阀对保证工艺装置的正常运行和安全生产有着非常重要的意义。因而增强气动调节阀的修理是必要的。

A、检修时的重点检测部位

a.检测阀门内壁:在高压差和有磨蚀性介质的场合,壳体内壁、隔膜阀的隔膜一直深受介质的冲击和磨蚀,应当重点检测耐压耐酸状况;

b.检测喷嘴:因工作时介质浸入,固定销钉用的螺纹内表面易受磨蚀而使喷嘴下垂;

c.检测衬套:衬套是调节阀的可动部件之一,受介质的泥岩较为严重,检修时要认真复查衬套各部是否被磨蚀、磨损,非常是在高压差的状况下,衬套的磨蚀因烧蚀造成的汽蚀现象更为严重。受损严重的气阀应予更换;检测密封滤料。

B、气动调节阀的日常维护

当调节阀选用石墨一石棉为滤料时,大概三个月应在滤料上添加一次润滑油,以保证调节阀灵活好用。如发觉滤料压帽压得很低,则应补充滤料,如发觉聚四氟乙燥滤料硬化,则应及时更换;应在巡回检测中留意调节阀的运行状况,检测阀位指示器和调节器输出是否吻合;对有定位器的调节阀要常常检测气源,发觉问题及时处理;应一直保持调节阀的卫生以及各部件完整好用。

三)、常见故障及形成的成因

(一)调节阀不动作的故障及成因;

1.无讯号、无气源。

成因:①气源未开;

②气源脏,致使气源管堵塞或过滤器、减压阀堵塞(非常留意冬天气源带水冻雨);

③压缩机故障使气源压力低;

④气源总管泄露。

2.有气源,无讯号。

成因:①调节器故障,②气源管泄露;③阀门定位器漏水;④调节阀阀座受损。

3.定位器无气源。

成因:①过滤器堵塞;②减压阀故障;③管道泄露或堵塞。

4.定位器有气源无输出。

成因:①定位器的节流孔堵塞;②放大器失灵;③喷嘴堵。

5.有讯号、无动作。

成因:①阀芯断裂,②阀芯卡死;③阀杆弯曲;④执行机构弹簧断。

(二)调节阀的动作不稳定的故障及成因;

1.气源压力不稳定。

成因:①气源总管泄露;②减压阀故障。

2.讯号压力不稳定。

成因:①控制系统的时间常数(T=RC)不适当;②调节器输出不稳定。

3.气源压力稳定,讯号压力也稳定,但调节阀的动作仍不稳定。

成因:①定位器中放大器的阀门受锈斑磨蚀关不严,耗气量非常减小时会形成输出反弹;

②定位器中放大器的喷咀挡板不垂直,挡板盖不住喷咀;

③输出管、线漏油;④执行机构刚性太小。

(三)调节阀震动的故障及成因;

1.调节阀在任何开度下都震动。

成因:①支撑不稳;②附近有震动源;③阀芯与垫圈磨蚀严重。

2.调节阀在接近全闭位置时震动。

成因:①调节阀选大了,常在小开度下使用;②单座阀介质流向与关掉方向相反。

(四)调节阀的动作迟缓的故障及成因

1.衬套仅在单方向动作时愚笨。

成因:①气动薄膜执行机构中阀座泄露;②执行机构中“O”型密封泄露。

2.轴套在往复动作时均有健忘现象。

成因:①阀体内有粘物堵塞;②填料有问题,压得太急或还要更换。

(五)调节阀已关到位但泄露量大的故障及成因;

1.阀全关时泄露量大。

成因:①阀芯被磨蚀,内漏严重,②阀未调好关不严。

2.阀达不到全闭位置。

成因:①介质压差太大,执行机构刚性小,阀关不严;②阀内有异物;③衬套焙烧。

(六)流量可调范围变小。

主要成因是轴套被磨蚀变小,因而使可调的最小流量变大。

阀门厂家专业针对各类减压阀、球阀、防腐阀门

当前文章标签:调节阀,气动薄膜调节阀,仪表阀门,压力系数,流量系数你觉得这篇文章怎么样?